Norsk Gjenvinning bygger avansert anlegg

Dette skal bidra til å ta selskapet og bransjen inn i en ny epoke – Industri 4.0.

16 utstyrsleverandører og tilbydere var med i anbudsprosessen for å bygge opp igjen anlegget etter brannen. Etter nøye vurderinger falt beslutningen på et partnerskap med Bulk Handling Systems (BHS), et selskap lokalisert i Oregon, USA.

Bakgrunnen for dette valget var deres komplette portefølje med sorteringsteknologi og den innovative satsing på teknologier fra andre bransjer, som de tør å kombinere til gjenvinningsbruk. Dette i tillegg til vår delte visjon om industrialisering av bransjen som gjorde at vi sammen kan jobbe mot felles mål.

STORBRANN: Det var i mars i år at det brant kraftig hos Norsk Gjenvinning.

- Vi er opptatt av å ha en industriell og innovativ tilnærming til alt vi gjør, noe den nye papirlinjen vil bidra til. Den vil ikke bare kunne ta imot store volum fra kundene, men også ta oss et steg videre innen robotisering og maskinlæring. Dette er noe både konsernledelsen og styret ser på som et viktig bidrag til at Norsk Gjenvinning videreutvikler selskapet og sikrer gode kundeleveranser, sier konsernsjef Erik Osmundsen.

Avfallsbransjen har tatt store steg innen teknologi og utvikling, men allikevel finnes det ikke, per i dag, en teknologisk løsning som kan møte kravet til materialrenhet fra markedet. I Norge og verden har et par gjenvinningsaktører sorteringsteknologi som viser hva som er mulig med «Best Available Technology» (BAT), men uten manuell sortering så lykkes ikke de med å imøtekomme markedets kvalitetskrav. Ved hjelp av en kombinasjon av BAT og teknologier fra andre bransjer vil den nye papirlinjen til Norsk Gjenvinning bli den første i verden som kan klare å imøtekomme de strengeste kvalitetskrav til sortering, uten manuelt arbeid.

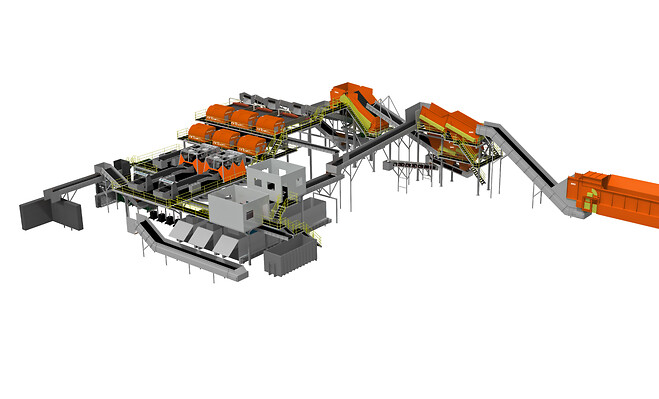

- Med det nye papiranlegget vil vi vite det nøyaktige innholdet i materialstrømmen vi kjører gjennom anlegget, samtidig som vi kan skreddersy sluttproduktet til kundens preferanser og ha 100 prosent kontroll på kvaliteten, forteller fabrikksjef Adis Cengic. I sorteringsprosessen for det nye anlegget blir kvaliteten på sluttproduktet sikret gjennom tre mekaniske sikter, seks nær- infrarødt- optiske maskiner som kontinuerlig vil justere seg for hverandre, fire roboter med dedikert visuelt syn og firedobbelt visuelt system som kontrollerer kvaliteten på objektnivå. Alt dette for å sørge for at kvaliteten er akkurat det kunden ønsker seg.

Robotene kan også justere optiske og mekaniske maskiner nedstrøms både fysisk; i form av vinkel og hastighet og programmet maskinen følger; for eksempel hvis vi henter avfall fra en region som kaster mye plast sammen med papiret, kan robotene fortelle den første optiske maskinen at den kun skal fokusere på plast mens de resterende maskinene skal kjøre på standardprogram.

- På den måten vil de individuelle maskinene i anlegget spiller på lag for optimal effektivitet med tanke på hastighet og kvaliteten til sluttkunden vår, forteller driftssjefen for det nye anlegget Lars Anthony Breirem- Randin. - I tillegg til effektivitets- og kvalitetsforbedringen blir det nye anlegget et stort løft av arbeidsmiljøet ved fabrikken vår. Vi eliminerer flere statiske og repeterende manuelle oppgaver slik at operatørene kan fokusere på forbedringsarbeid og optimal drift av nye anlegget, forteller en stolt HMSK- sjef Thomas M. Askheim.

Gjennom utallige sensorer og optiske system vil data fra selve anlegget kunne settes i sammenheng med allerede eksisterende data i selskapet, som live tilbakemelding fra komprimatorbilene, flåtekontroll, kundetilbakemeldinger og den elektroniske mottakskontrollen, sette anlegget i stand til å forberede seg selv og optimalisere produksjonen (vinkel, hastighet, program), basert på hva kunden pleier å levere. Dette gjør at anlegget vil kunne driftes effektivt og alltid sikre optimal kvalitet for kunden.

- Vi har stor tro på at digitalisering og bruk av «big data». For å klare å snu holdninger må vi få frem det komplette verdikjedeperspektivet. Kunstig intelligens vil hjelpe oss med håndtering av kompleksiteten, sikre at produksjonen er stabil og forutsigbar og gi oss mulighet til å skreddersy adferds-incentiver for å sikre holdningsendringer som varer, forteller Cengic. Med denne endringen utfordrer den også bransjens kompetansebase.

- Fremover vil det derfor bli stort behov for å knytte tette bånd opp mot blant annet NITO/ Tekna og utdanningsinstitusjoner som kan hjelpe til med å vise verdien av vår bransje til teknologer. Dette er kompetanse vi vil være helt avhengig av for å kunne ta ut effektene av anlegget, lære opp maskinene og viktigst av alt føre oss mot vår visjon: Det finnes ikke søppel mer. sier Cengic bestemt.

Opphav og kilder: Pressemelding fra Norsk Gjenvinning